引言:深圳市益普科技有限公司,专注于半导体封装测试行业的工业互联网应用及解决方案研发,是广东省工业互联网供给资源池A类供应商,是广东省第一批“上云上平台”供应商,广东省智能制造生态合作伙伴,获得数博会工业APP大赛全国20强,公司致力于解决半导体细分行业的数字化车间的需求。目前在半导体封装测试细分领域服务客户逾200家,全国占有率第一。被国内多家半导体及数字化知名行业媒体评选为“中国半导体行业优秀服务商”及“半导体数字化转型年度品牌奖”。

公司以“数据驱动决策Data Driving Decision”为宗旨,致力于在数字化服务的基础上,打造“半导体行业运营商 Industy Operator”,总部位于深圳市,主要针对半导体封测及相关产业链行业,提供MES、CIM、EAP数字化工业软件及设备集成方案,提供半导体智能制造咨询、数字化转型顾问服务。

一、项目概况

半导体制造工业软件一直由国外公司及台湾公司提供,国内懂行业know-how又能结合新一代信息技术实现商用产品的公司屈指可数,益普属于最早一批在行业探索的公司。益普成立时,用基于互联网技术实现工业软件的思路,屡次遭到同行的嘲笑和不解,但是还没有MES的概念,益普艰难探索,在工业软件的道路上,一直坚持新一代信息技术,坚持工业互联网的技术路径迭代产品,坚持采用时序数据库、微服务架构、数据机器人等产品方向,最终在客户占有率上战胜了国外及台湾的软件提供商。为国内半导体封装测试行业提供了高性价比的数字转型服务,得到了很多客户的认可,为国内半导体封测行业的数字化转型做出了自己的贡献。

1. 项目背景

1)半导体行业数字化转型需求迫切。国内以华为中兴事件为代表的“半导体卡脖子”事件,引起了全国上下的高度关注,半导体国产替代势在必行,几年来国内半导体制造业雨后春笋,急需与之匹配的数字化服务商,半导体生产数字化赋能势在必行。

2)国外半导体软件价格昂贵。国外的半导体封测MES工业软件以应用材料AM的FactoryWorks和西门子的Camstar为代表,价格动辄数百上千万,国内民营企业负担不起。

3)工业互联网的发展为企业转型提供了技术积淀。当前,以 5G、人工智能、大数据、云计算等为代表的新一代信息通信技术多点群发、加速演进,与制造业深度交叉、耦合共生势不可挡。新技术可以弯道超车,利用工业互联网平台+工业APP的技术方案,替代国外传统的IT软件。

4)国产半导体工业软件是发展趋势。半导体工业软件实现自主可控成为共识,棱镜门事件之后,我国政府已经意识到政府数据安全的重要性,也加强了政府数据安全方面的工作。“去IOE”与设备采购国产化、自主研发等逐步成共识。

5)益普具备十年半导体行业Know-how积淀

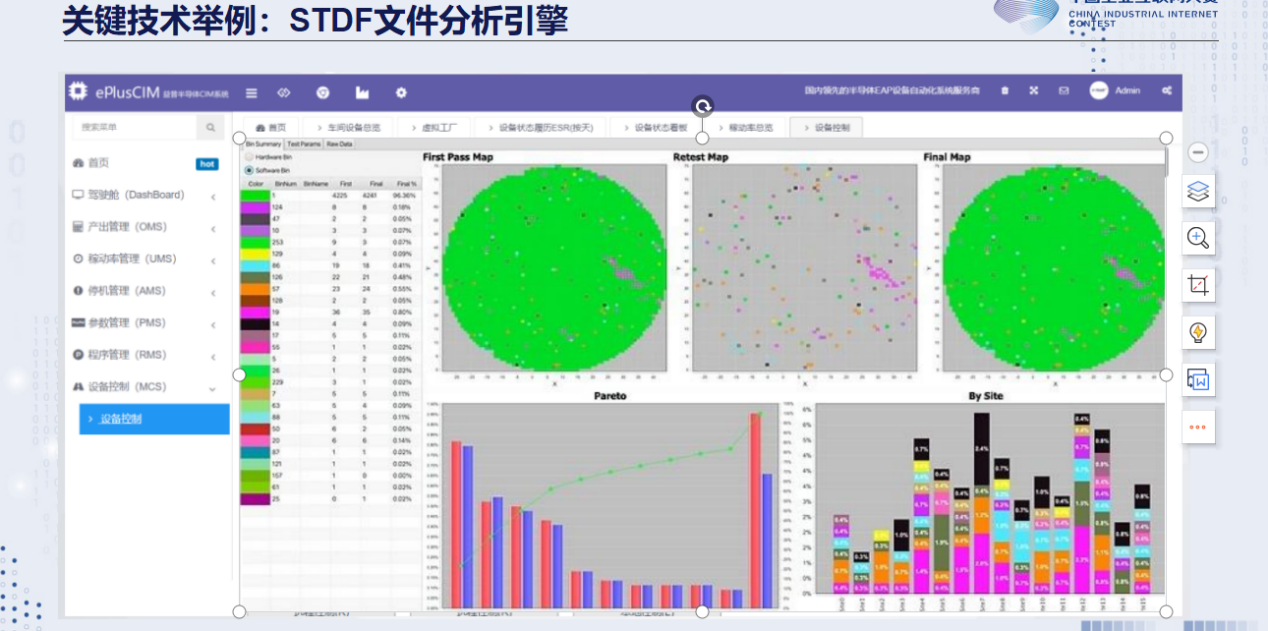

益普旗帜鲜明地从半导体封装测试行业数字化车间服务出发,经过10年积淀,打通了很多关键技术:SECS/GEM 通信协议、LOE批次作业引擎、STDF数据分析等,并随着近几年半导体封测企业数量的迅速增加,也获得了大量的应用场景进行产品迭代。

2. 项目简介

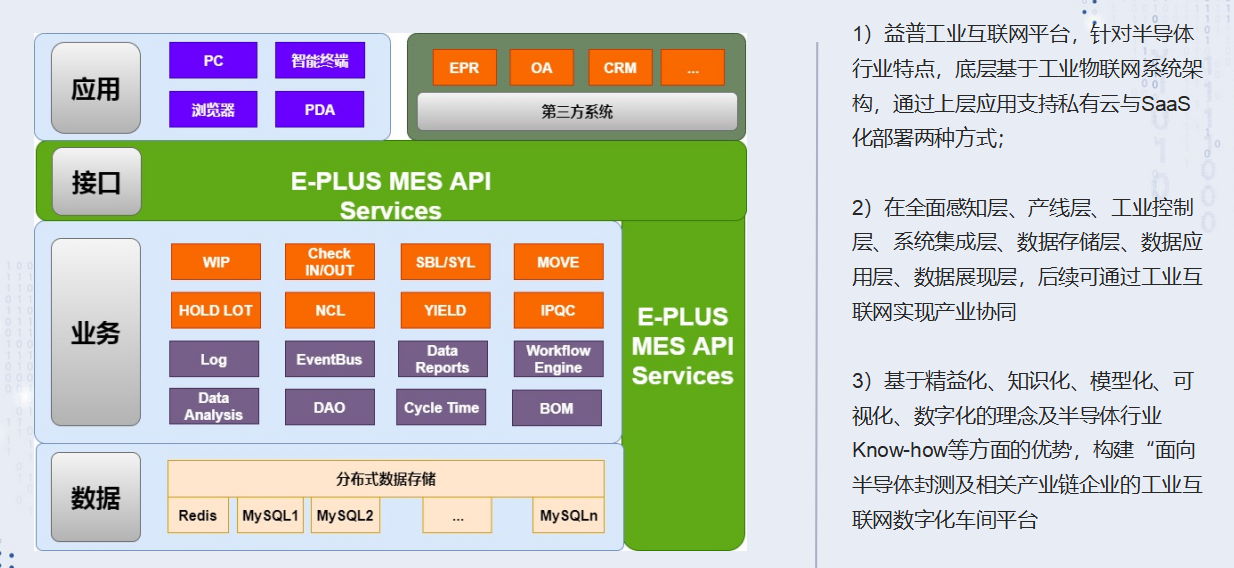

本项目基于精益化、知识化、模型化、可视化、数字化的理念及半导体行业Know-how等方面的优势,构建“面向半导体封测及相关产业链企业的工业互联网数字化车间平台”,采用新一代信息技术,打通SECS/GEM半导体专用通信协议,基于工业物联网及微服务架构,研发半导体智能制造执行系统—“SiFactroy半导体数字化工厂”。

“SiFactroy主要服务于半导体上下游产业链的大型企业,半导体智能制造执行解决方案主要包括:智能控制(SFA Semiconductor Facotry Automation)、智能生产(SFM Semiconductor Factory MES)、智能分析(SIA Semiconductor Intelligent Analysis)三个核心部分。

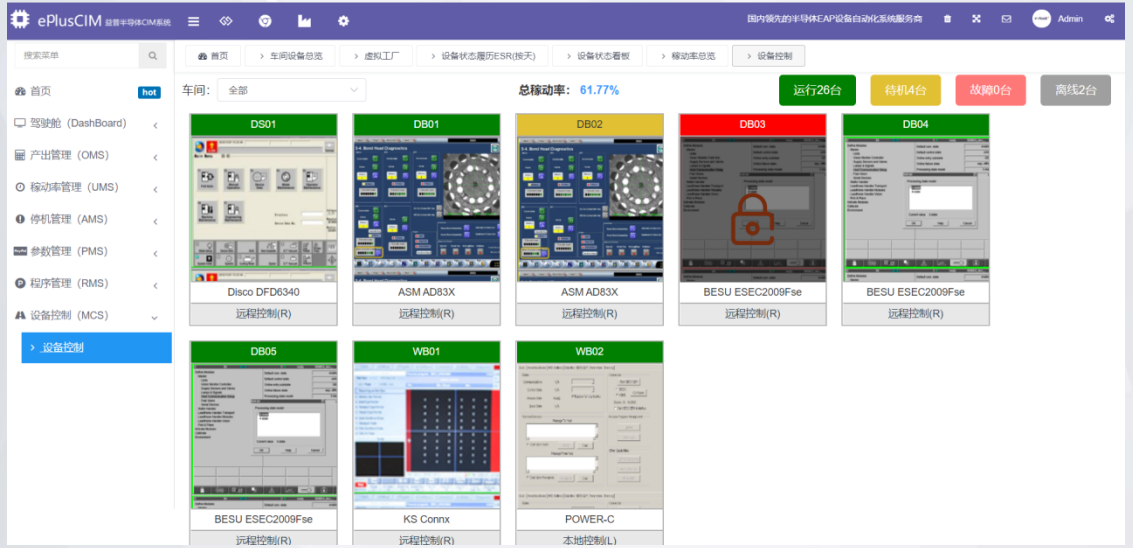

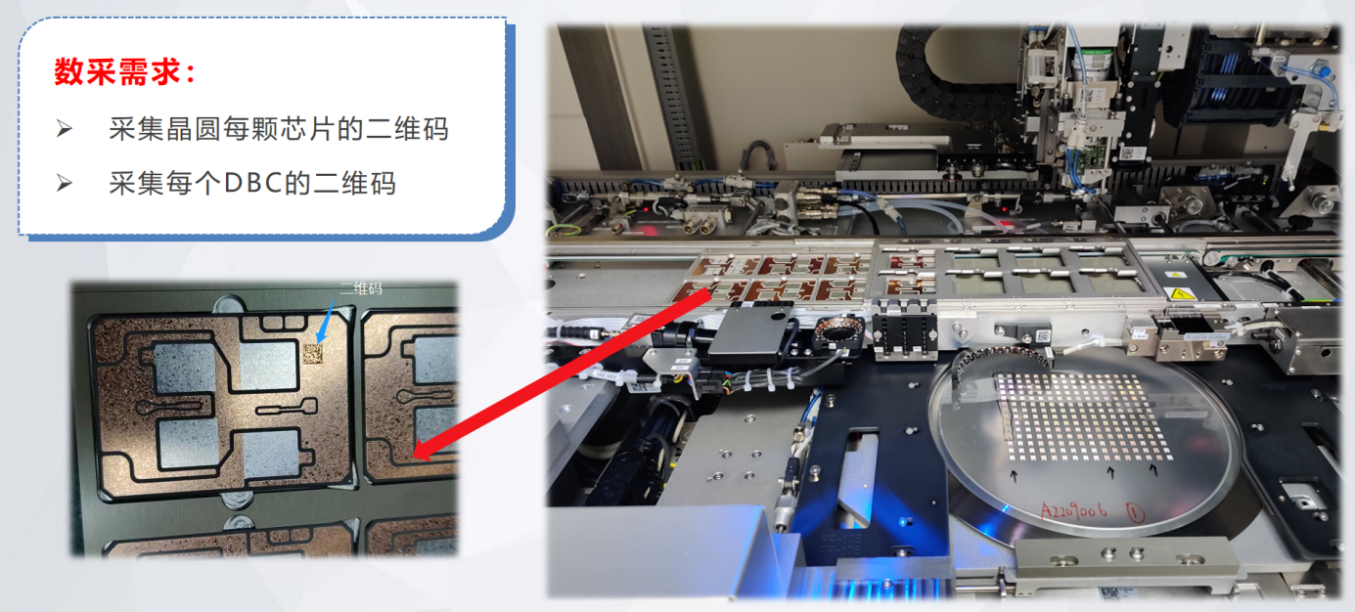

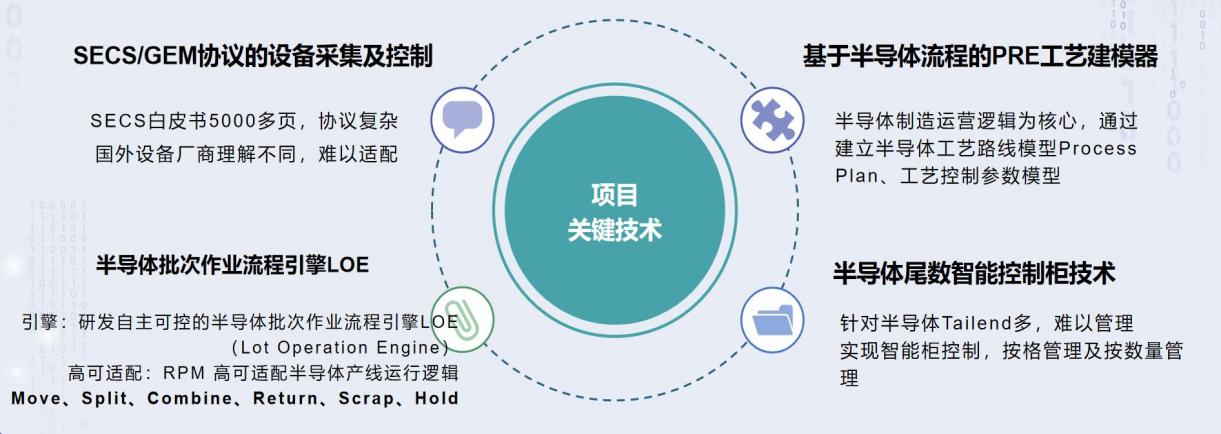

SFA智能控制部分,针对半导体封测设备,采用半导体SECS/GEM通讯协议,通过IoT物联网架构,实现设备的设备的数据采集与控制,实现RMS配方管理、AMS报警管理、UMS稼动率管理、RCM远程控制、EAP设备自动化接口等功能。

SFM智能生产部分,系统以半导体制造运营逻辑为核心,通过建立半导体工艺路线模型Process Plan、工艺控制参数模型,针对半导体特殊的多工序、流程化作业模式,研发自主可控的半导体批次作业流程引擎LOE(Lot Operation Engine),高可适配半导体产线运行逻辑,实现了半导体流程追溯、在制品WIP管理、产量分析、良率分析、生产进度跟进、质量数据分析、设备数据采集、芯片CP及FT测试数据管理等功能。

SIA智能分析部分,通过对前两部分数据积累,针对半导体工艺的特点,实现数据模型的建立,实现基于数据分析的数据分析应用,比如:YMS低良率分析系统、STDF测试数据分析BI系统(针对FT测试结果数据的数据分析可视化系统)、智能决策系统等。

3. 项目目标

本项目拟在构建“面向半导体封测及相关产业链企业的工业互联网数字化车间应用解决方案”,针对国内半导体工厂特点:先进封装制造刚刚兴起,仍以传统封装为主,规模以中小制造企业为主,以代工制造为主的现状,拟采用新一代信息技术,利用工业互联网平台+工业APP的方式,对行业know-how进行知识化、模型化封装,可以实现低成本、快交付、高可复用的行业解决方案。在半导体封测及相关产业链行业通用性强、推广价值高,在半导体封测行业之外,可快速复用到LED灯珠封装测试、元器件(电阻、电容、电感)制造、光伏新能源等行业。

通过本项目的立项和开发以及商用实践,从理论上证明基于新一代信息技术,基于工业互联网平台+工业APP的模式,可以满足半导体先进制造的要求。对比国外传统成熟的工业软件,我们可以用新技术实现数字化的弯道超车。可以实现成本、产品体验、功能满足度以及行业应用适配性的统一。

二、项目实施概况

1. 项目总体架构和主要内容

(1)技术路线:

1)系统架构

针对半导体行业特点,底层基于工业物联网系统架构,上层应用支持私有云与SaaS化部署两种方式;在全面感知层、产线层、工业控制层、系统集成层、数据存储层、数据应用层、数据展现层,后续可通过工业互联网实现产业协同。

2)技术实现路径

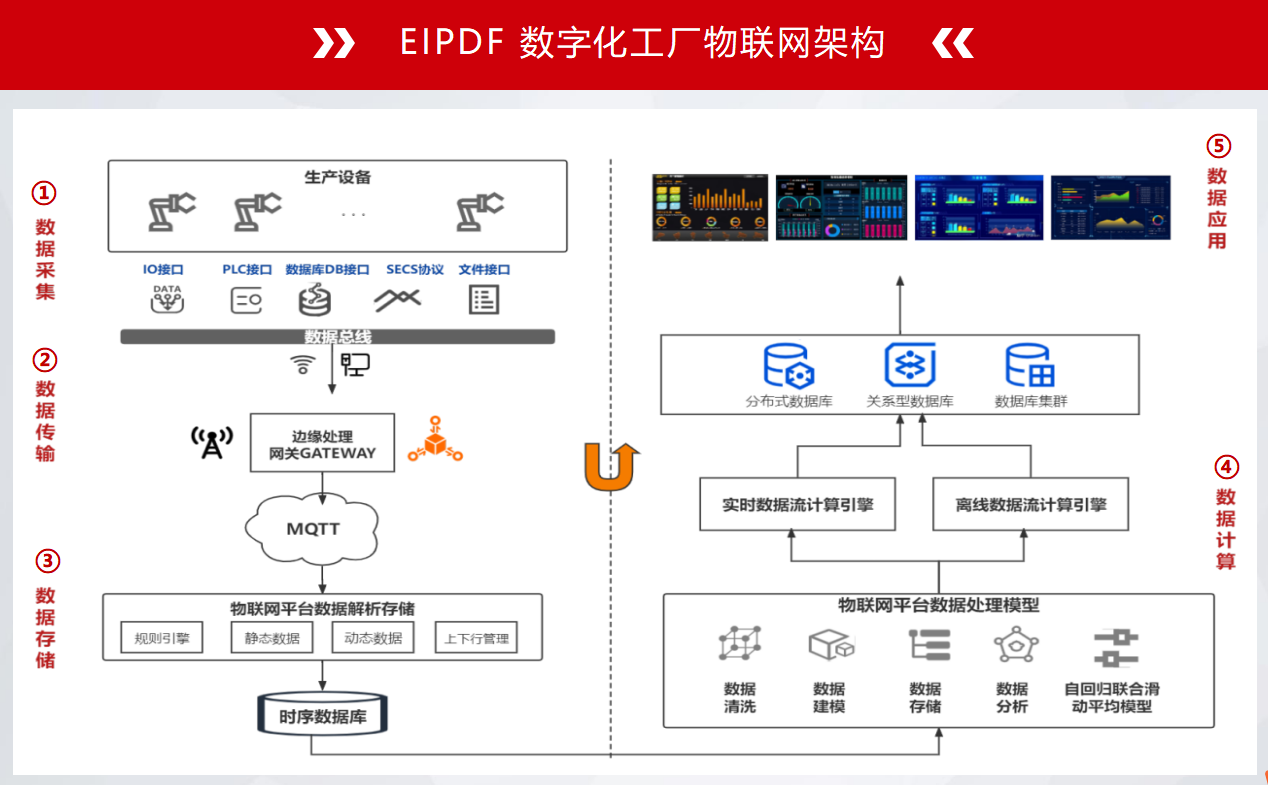

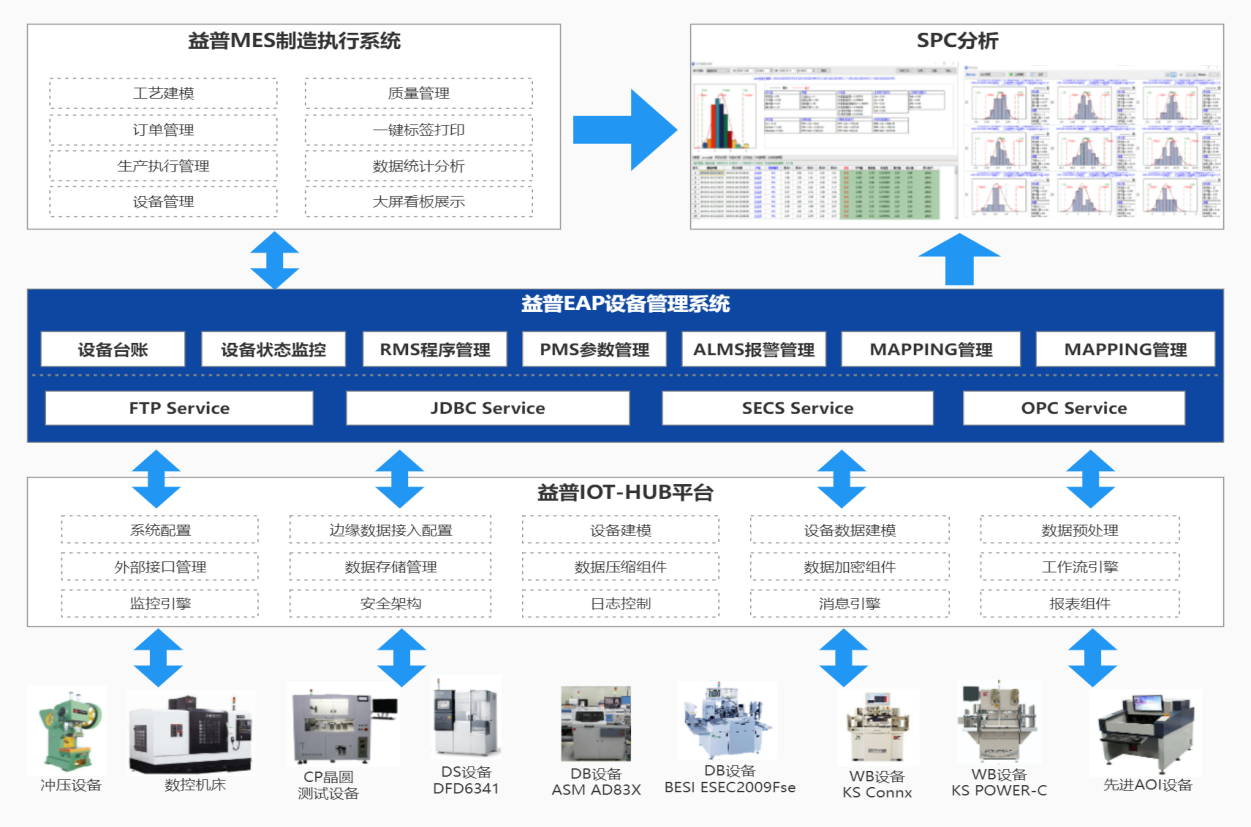

项目以工业物联网IIoT数据采集技术为基础,结合以半导体封装测试行业的工艺特性,益普提出了EIPDF的数字化工厂物联网架构模型。建设高效的信息集成系统,构建实时高效的工业通信网络结构。系统集成了数据采集感知、边缘计算、基于SECS/GEM协议的数据解析、MQTT数据传输、工业时序数据库、数据建模、实时数据流式计算、数据挖掘、治理、数据智能化、可视化等技术。所采用的系统集成与通信网络架构方案如下图所示:

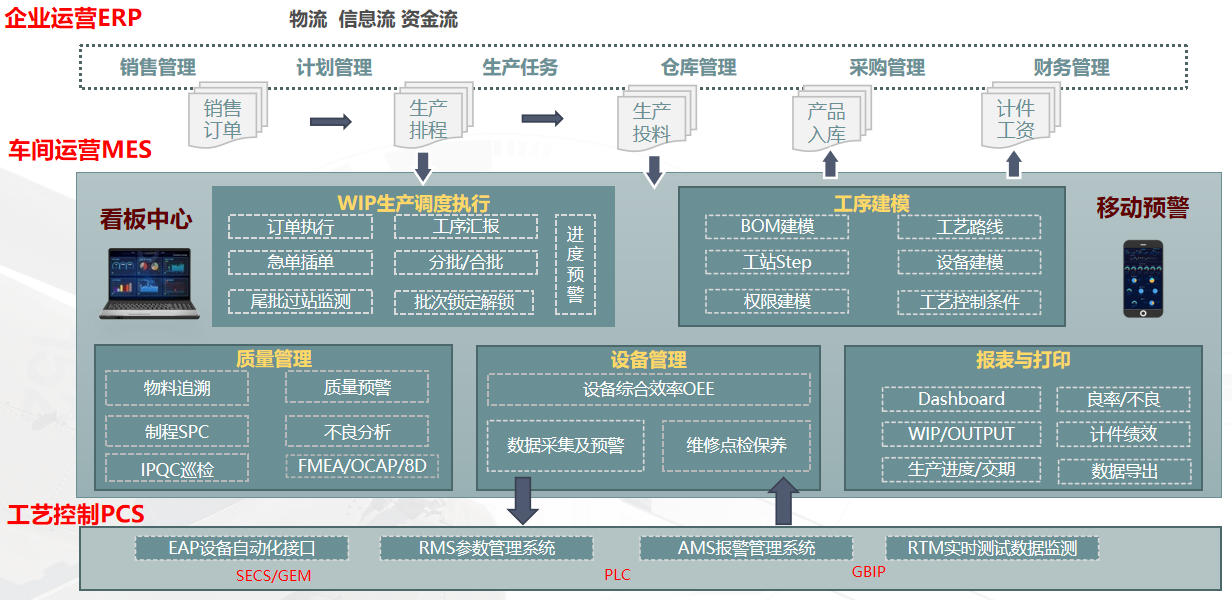

美国AMR组织层面给出了典型的企业数字化的三层架构模型,如下图:包括计划层ERP、执行层MES、采集层PCS。本项目重点涉及执行层MES、采集层PCS,同时与企业现有或未来的计划层ERP深度融合:

在执行层MES层和基于半导体设备互联技术的PCS层,是本案例的重点内容,以人机互联、人人互联、机机互联、机物互联的理念,基于PCS采集层数据,实施工厂建模、生产执行、质量管理、设备管理、报表与看板等生产功能。工厂建模主要实现半导体产品建模、工艺路线、产品LINK、生产BOM、设备建模和标准工程设定;生产执行主要实现订单下发、数据采集、效能分析、生产执行、过程监控、完工确认,与现场调度相协调;质量管理实现产品档案、制程SPC、IPQC巡检、物料追溯、不良分析、质量预警等;设备管理实现设备综合效率OEE、设备控制和数据采集;报表与看板实现WIP在制品/OP产品/YLD良率/CT周期/CST成本、测试数据、标签与条码、追溯管理、数据导出和移动表表等。最后MES层与ERP的生产排程、生产投料、产品入库、计件工资等相互联动。

通过对制造现场数字化,对客户工单的生产进度也做了详细跟进,对客户开放远程查询端口,客户可主动查询自身订单进度,做到延迟自动预警。该功能实现了初步的客户层面的外部协同。下一步,公司正在研发基于工业互联网协同平台的矽云SiCloud工业互联网平台,搭建深圳IC设计之都和全国半导体封测制造的平台,为IC设计公司寻源工厂,为半导体封测工厂寻找客户。

(2)技术方案:

系统采用工业互联网APP的模式进行开发和部署,基于应用工具箱,各个工业APP子模块可以独立运行也可以相互依赖。 针对半导体行业工艺特点,比如:工序多、设备多、订单量大,如下图所示:

典型的半导体行业的工艺节点如下图:

拟解决企业关键痛点:

半导体企业由于生产车间设备多、工序长,工艺杂,成本高,多存在以下痛点:

协同:生产制造过程不透明,协同差,浪费严重;

效率:设备无实时状态监测,稼动率OEE低;

质量:质量可追溯性差,生产异常无法及时预警;

库存:WIP库存管理乱,在制成本高,堆料严重,

成本:人力成本高,绩效KPI缺失,劣币驱逐良币;

客户:要求越来越高,审核标准逐年提高。

通过对上述问题的解决,实现“数字化车间精益管理”,从“制造协同”入手,逐渐过渡到“协同制造”,帮助企业客户实现明显效率及收益的提升。

基于上述特点,本方案“硅芯似箭”SiFactory工业APP,主要实现的半导体数字化车间解决方案的功能框架图如下图所示:

产品打通SECS/GEM半导体专用通信协议,基于工业物联网及微服务架构,研发半导体智能制造执行系统—“SiFactroy半导体数字化工厂”。

“SiFactroy主要服务于半导体封测及其上下游产业链企业,半导体智能制造执行解决方案主要包括:智能控制(SFA Semiconductor Facotry Automation)、智能生产(SFM Semiconductor Factory MES)、智能分析(SIA Semiconductor Intelligent Analysis)三个核心部分。

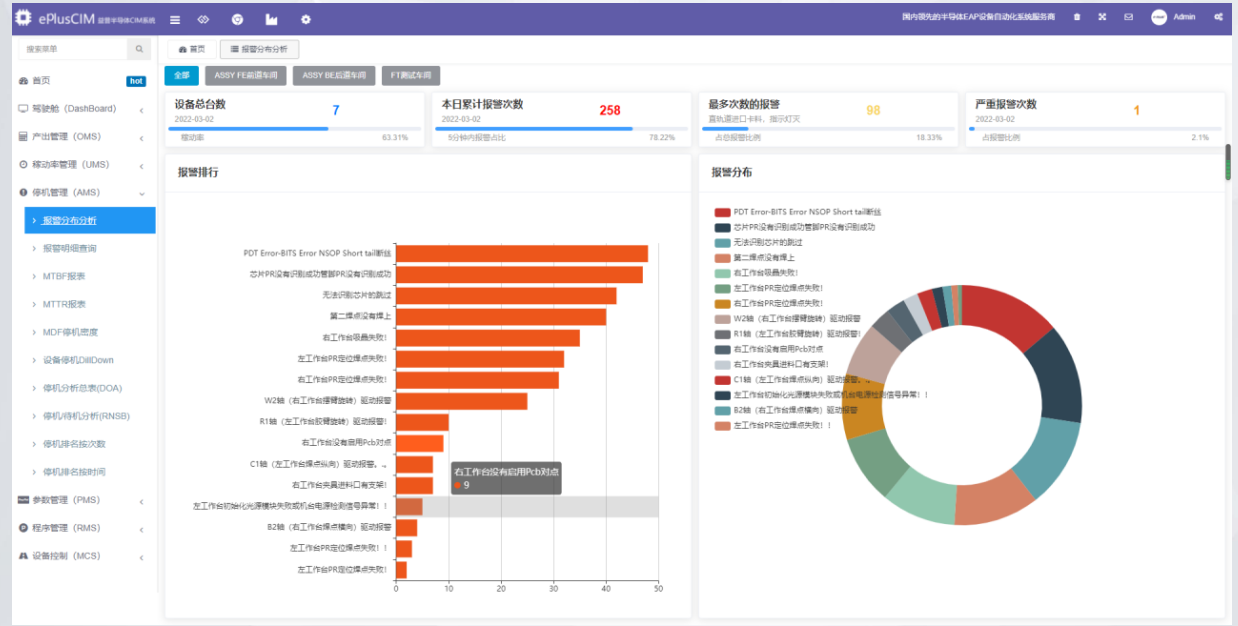

SFA智能控制部分,针对半导体封测设备,采用半导体SECS/GEM通讯协议,通过IoT物联网架构,实现设备的设备的数据采集与控制,实现RMS配方管理、AMS报警管理、UMS稼动率管理、RCM远程控制、EAP设备自动化接口等功能。

SFM智能生产部分,系统以半导体制造运营逻辑为核心,通过建立半导体工艺路线模型Process Plan、工艺控制参数模型,针对半导体特殊的多工序、流程化作业模式,研发自主可控的半导体批次作业流程引擎LOE(Lot Operation Engine),高可适配半导体产线运行逻辑,实现了半导体流程追溯、在制品WIP管理、产量分析、良率分析、生产进度跟进、质量数据分析、设备数据采集、芯片CP及FT测试数据管理等功能。

SIA智能分析部分,通过对前两部分数据积累,针对半导体工艺的特点,实现数据模型的建立,实现基于数据分析的数据分析应用,比如:YMS低良率分析系统、STDF测试数据分析BI系统(针对FT测试结果数据的数据分析可视化系统)、智能决策系统等。

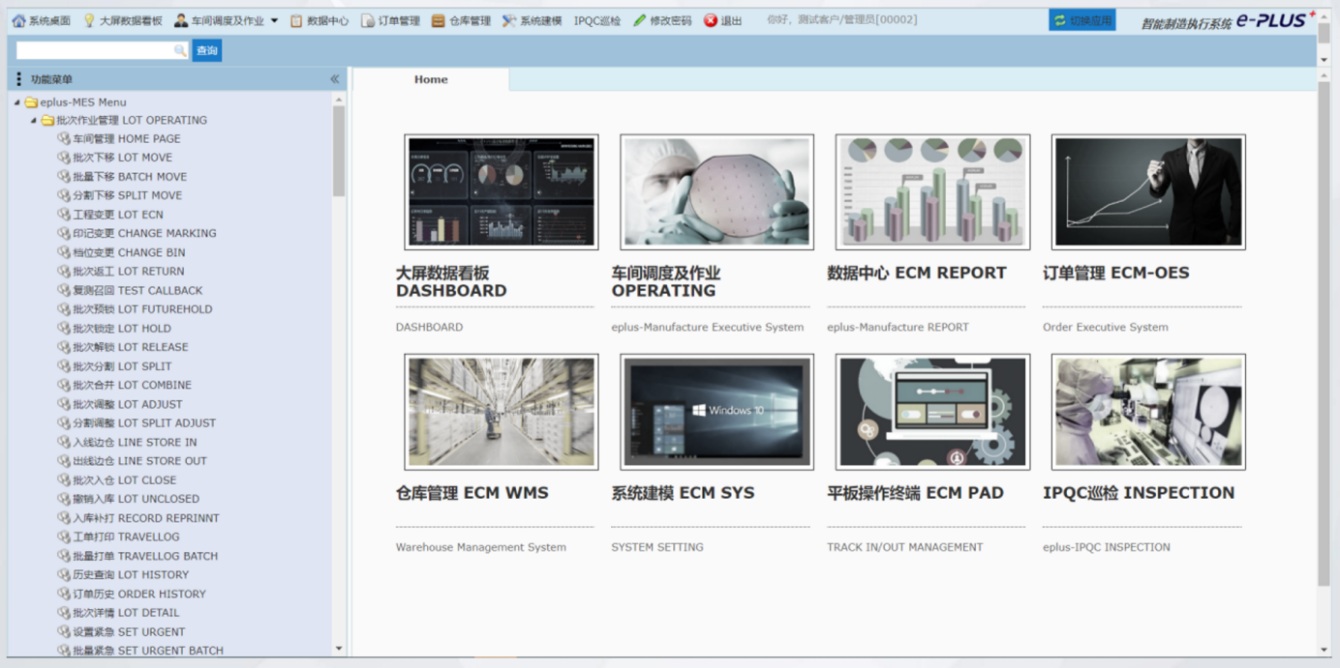

工业APP的应用模块如下:

1)产品界面举例:

2)现场应用情况(举例):

3)功能特点及工业APP模块规划

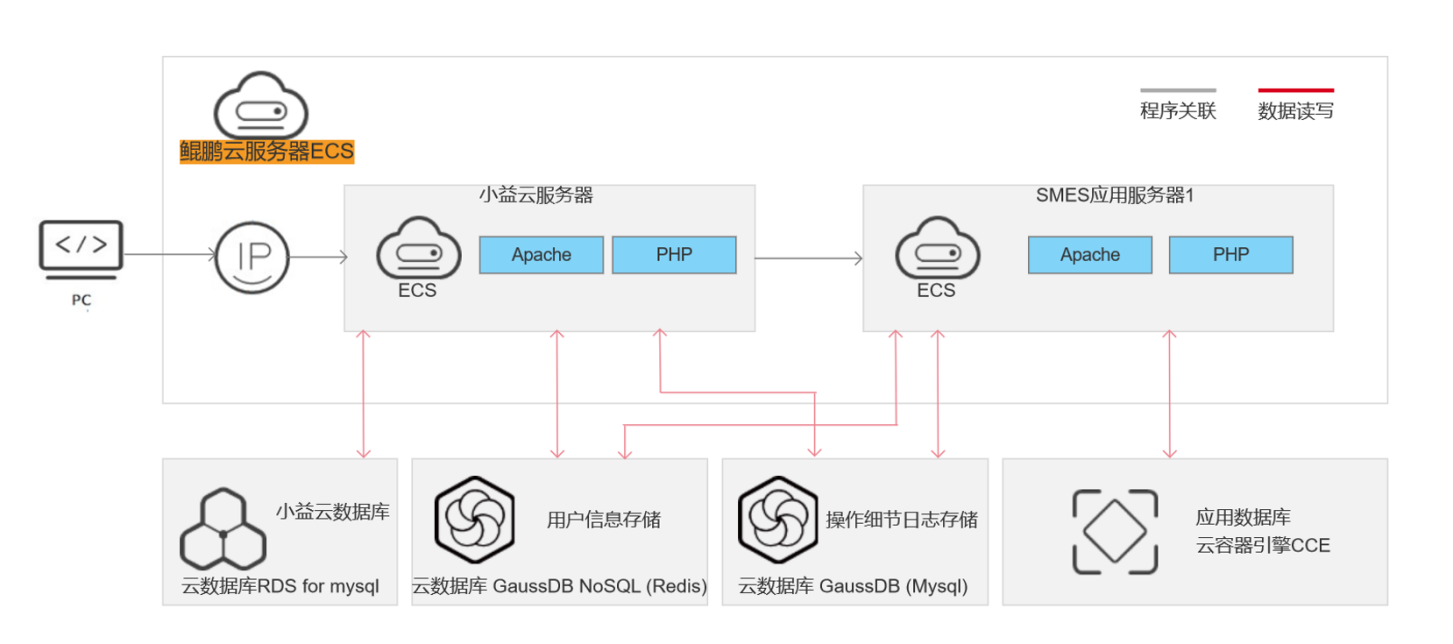

2. 网络、平台或安全互联架构(一个或多个均可)

网络部署架构图

3. 具体应用场景和应用情况

应用场景

由于半导体制造工艺复杂,工序多,设备密集,管理要求高,客户质量要求严格,其生产制造大多有如下痛点:

(1)人工成本高,且插单、急单无法实时同步,PMC跟单效率低;

(2)现场工序多,在制品WIP管理乱,堆料、丢料严重;

(3)生产设备技术员,工资高,工作量不好量化,无绩效KPI指标,劣币驱逐良币;

(4)其主要客户为国内一线IC设计公司,要求实现全流程质量追溯保障。且希望实时查看订单进度,完成高效的供应链协同。

(5)生产设备几百台,设备综合利用率OEE低,浪费严重;

(6)工艺参数依靠人工,希望打通设备,通过自动采集与监测,实现产品数据的实时质量控制。

应用情况

(1)高效性:

辅助排产优化:通过对生产制品WIP物料实时情况、设备实时状态、人员情况等生产资料的智能化分析,优化现场排产作业,提高设备利用效率及订单周转效率。

(2)协同性:

生产流程优化:生产产品的原物料连同作业指令一起送达相应的加工单元,以指令开始一个工序或工步的操作,极大地提高了生产流程的协同性,减少了“工作中心”的待料时间,提高了“工作中心”的利用效率。

生产人员优化:系统自动跟单,减少PMC跟单人力;现场运维人员绩效数字化管理,提高员工积极性;运营分析报表自动输出,减少管理类文员工作量。

(3)完整性:

可追溯性保障:通过生产过程数字化,实现人机料法环的可追溯性,提高质量保障。

软件防呆:通过软件防呆,实现自动打印标签、物料防呆确认,线边库智能管理等,杜绝质量事故。

(4)及时性:

安灯精益管理:设备停机、在制品堆料、CycleTime超期等生产异常自动预警,移动APP逐级提醒,实现协同管理,精益化运营。

设备效率提升:通过设备数据分析,快速找到效率黑洞,异常原因,柏拉图定律重点解决核心问题。提升设备稼动率、订单周转率等管理指标。

4. 安全及可靠性

项目组织管理上,公司通过了ISO9001质量管理体系认证及ISO27001信息安全管理体系认证。

(1)过程控制:ISO9000族标准,特别强调过程控制,即质量是在产品形成过程中形成的,体现了预防为主的质量管理思想。公司每一项工业APP的开发公司都有“立项报告”、阶段评审Review点、验收交付都有明确的流程管理,对产品开发及交付的过程管理

(2)建立文件化的质量体系。质量体系要求各项开发活动都做出详细的规定,作到工作有章可循,有章必循,违章必纠。实现从“人治”到“法制”的转变。

(3)风险管理意识:项目开发及交付都会有很多风险,ISO9000让团队养成基于风险的思维,确保组织能够持续稳定地发展。

5. 其他亮点

(1)技术创新:

团队立足自主研发,挑战行业空白,开发针对于半导体封装测试行业的“硅芯似箭”SiFactory半导体数字化工厂解决方案。技术创新包括半导体SECS/GEM协议解析,半导体工艺流程PRE建模器,晶圆地图Maping与SubMaping映射,半导体STDF 数据解析及挖掘以及DieLevel 的Traceability 系统构建等。

集成数据采集感知、边缘计算、MQTT传输、时序数据库、实时数据流式计算、数据挖掘治理等技术。基于精益化、知识化、模型化的理念,采用新一代信息技术,采用微服务架构,研发高可复用的系列工业APP应用。

行业深耕:深耕半导体封测行业及上下游产业链,典型客户包括:深圳盛元半导体、佛山国星光电、广东风华芯电、华大基因芯片等。

(3)产品优势:

1)易实施:产品基于工业APP开发,功能解耦,分步上线,通用性较强易于部署实施;

2)适配性:产品自主可控,半导体封测数字化长期由国外公司(应用材料的FactoryWorks及西门子的Camstar系统)提供,价格高昂,益普经过10年积淀,实现全面本土化、国产化,并适配国内企业,有独特的优势。

三、下一步实施计划

1. 产品计划

(1)持续完善“硅芯似箭”SiFactory系统工业互联网APP应用的开发。半导体客户群也不断升级,先进封装以及自有品牌的半导体工厂持续建设中(比如理想汽车等企业纷纷开设自己的芯片工厂),需要对先进封装IPM、SIP、FCBGA等行业特性进行APP封装,丰富完善APP库。

(2)持续在DataRobot数据机器人投入,坚持“数据驱动决策”的理念,通过数据+算法的模式,结合制造管理及工业机理模型,开发更多能分析数据、治理数据、辅助生产决策的行业通用高可复用的工业APP应用。

(3)探索矽云SiCloud半导体产业链行业协同新制造生态,针对半导体行业所面临的结构性问题和整体发展瓶颈,以半导体终端产品市场需求的供应协同生态进行资源调配,实施数字化转型所构建的高效协同和智能柔性的新型制造体系。

2. 资金计划

(1)企业盈利资金的研发再投入。益普坚持研发主导,持续高强度的研发投入。

(2)银行贷款。深圳市及龙华区有很多关于高新技术企业贷款贴息政策,今年公司也拿到了贴息贷款,感谢深圳市优良的营商和科创环境,低成本的资金,给公司研发的持续投入带来很大的便利。

(3)风险投资。准备引进新一轮风险投资,引进高端人才及扩展市场渠道。

四、项目创新点和实施效果

1. 项目先进性及创新点

(1)技术创新

项目关键技术的创新:

(2)相关知识产权

关键技术知识产权:

(3)模式创新

基于半导体封测行业服务的特点,根据我们现有的客户群体及技术能力,益普提出“数据驱动决策Data Driving Decision”的口号,从软件厂商到数字化厂商,除了软件授权的收费方式外,真正挖掘软件产生的数据价值,切实为企业降本增效,通过提供数据服务数据机器人DataRobot的方式,源源不断给企业提供运营建议及经营分析报告,助力企业持续发展。通过数据服务的收费模式,产生持续的收入来源。做客户运营商Customer Operator。

并积极探索SiCloud矽云新制造生态运营,针对半导体行业所面临的结构性问题和整体发展瓶颈,以半导体终端产品市场需求的供应协同生态进行资源调配,实施数字化转型所构建的高效协同和智能柔性的新型制造体系。

2. 实施效果

该项目在半导体封装测试行业进行了市场推广,目前商用客户逾百家,典型客户包括:深圳盛元半导体、深圳龙晶微电子、江苏捷捷半导体、佛山国星光电、佛山蓝箭电子、浙江益中智能电气(吉利汽车芯片封装测试厂)、深圳三联盛科技、深圳电通纬创半导体、广州风华芯电、广州芯聚能IGBT封装、上海功成半导体、天水华天科技、华大基因芯片、江门华凯电子、江门中阳光电等企业。

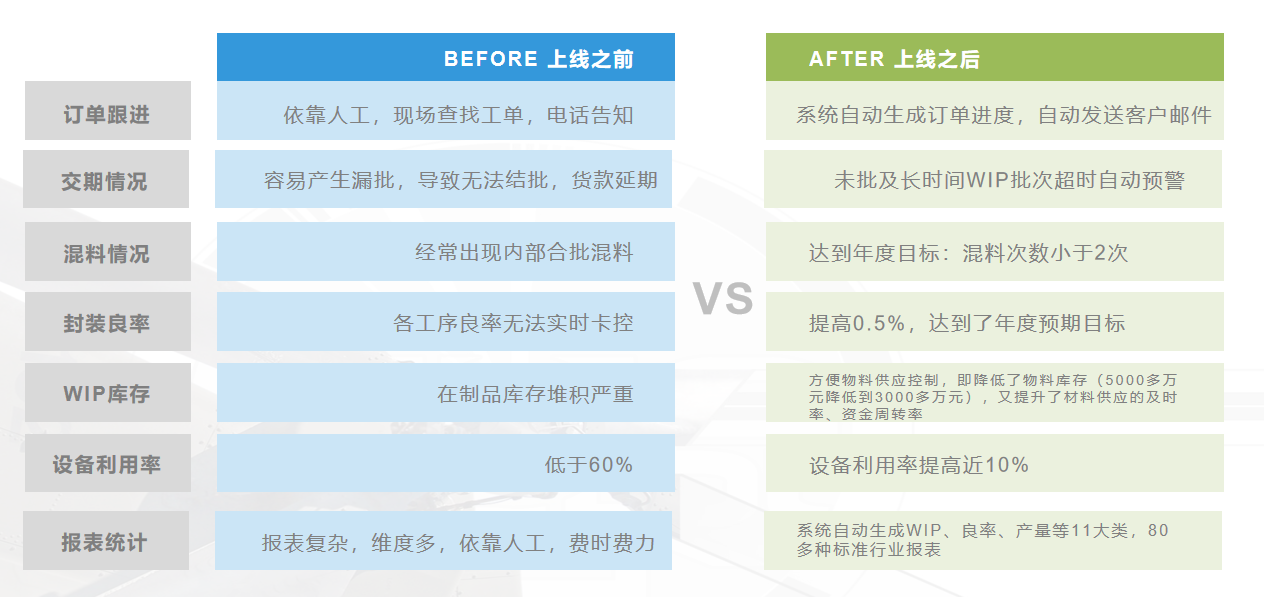

典型案例深圳盛元半导体,与益普建立合作关系后,全面开展半导体封测车间的数字化转型工作,项目实施后,根据客户反馈经济收益如下:

1)通过士兰微、华润微等高端审厂要求,并每年能为公司节省成本约300 万元

2)实现全流程管理,生产过程防呆,质量预警,产品生产效率提高35%左右

3)交期管理效率显著提升,生产过程进度透明化,生产线产品不良率由原的3%降低为1.5%

4)设备稼动率提升8.8%,并且大数据智能分析,降低人员数据统计时间,提高部门协同效率

5) 本项目的实施,为公司承接高端客户订单打下很好的基础,为公司增加3000 万元以上的营业收入,公司增加纳税约200万元,促进公司年经济增长率达25%以上。